記事ランキング

-

【第1位】

【第1位】

コスト削減・安定品質を実現する 車載... -

【第2位】

【第2位】

プレス加工によるコスト改善をご提案。... -

【第3位】

【第3位】

プレス金型を使った自動組立装置で組立...

線材端子のソリ検出&全品検査を

柔軟なアイデアで実現

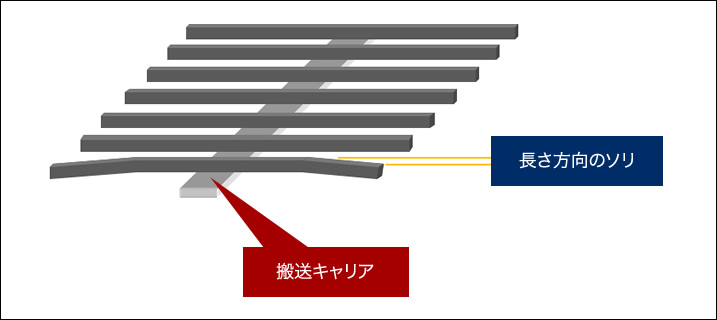

これまで線材端子の長さ方向のソリは、製品を単体にしてようやく測定することができました。

プレス直後に搬送レールに乗せたままソリを検出し、全品検査できる方法を柔軟なアイデアで実現しました。

《背景》線材端子の全品検査を実施したい

線材端子を検品する場合に、線材の長さやピッチ幅を調べる装置は以前からありましたが、長さ方向のソリや曲がりを検査する装置はありませんでした。今回紹介する装置の開発以前は、線材端子を巻き取ったリールの前後10本ずつを製品から外して検査することで品質を保障していましたが、これではリールの中に不良が混ざっている可能性も考えられます。

そこで、さらなる品質向上と、不良を出さないために、お客様から全品検査の方法がないかと要望があり、プレス直後の搬送レール上で検査できる方法を模索しました。

ソリ測定の概要

《課題》画像検査するためにはどうしたら良いのか

長さ方向のソリを検査するために、製品が空中に浮いた状態で撮像し、線材の形状を画像処理して検査する方法を採用しました。しかし、空中に浮いた状態では搬送振動により製品が揺れてしまうために測定値が安定せず、また画像システムも追従できないなどの問題がありました。どうしたら空中に浮いた状態で、安定して撮像できるか試行錯誤がはじまりました。

《解決策》ガラス板を通して撮像する独自のアイデア

解決のために考えだしたアイデアは、透明なガラス板を搬送レールに使うという物でした。

樹脂板でも試してみたのですが、使用するごとに白く傷が付いてしまうためにうまくいきませんでした。

こうした独自のガラス搬送技術が、線材を安定してレールで運びながら空中に浮いているかの様な状態をつくりだし、画像認識を可能にしました。

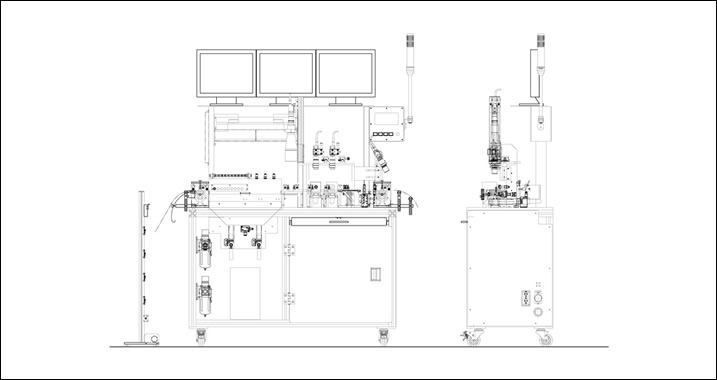

チェッカー装置の図面

<設備概要>

| 生産性 | 2000spm |

|---|---|

| ワーク仕様 | 長さ20〜50mm/幅1.0〜3.0mm/厚さ0.5〜1.0mm/製品ピッチ1.5〜4.0mm/パイトッロ経Φ0.8〜Φ1.5mm |

| 視野サイズ | 55mm×46mm |

| 検査内容 | 端子全長寸法/パイロット穴から端子先端寸法/端子幅、端子ピッチ/パイロット穴ピッチ/端子の曲がり(キャリア送り方向)/端子の長さ方向のソリ) ※ソリ測定の数値についての補足:斜め約30度から画像認識した数値のため、実際のソリより小さな値となります。その数値に係数を掛けて実測値に近い値を出していますので、測定結果はあくまで近似値となります。 |

こんなお悩みの方はご相談ください。

- 製品の品質検査に満足していない

担当者から

今回ご紹介した検査装置では、まさかガラス板を使うとは思いもよらなかったのですが、安全面にも考慮した設計にすることで実現することができました。

今回ご紹介した検査装置では、まさかガラス板を使うとは思いもよらなかったのですが、安全面にも考慮した設計にすることで実現することができました。

弊社には「お客様一番」という社風があるように感じます。「こういう検査装置ができない?」「こんな組み立てをしたい」など

お客様の困っていることをお聞きしてパートナーとして様々なアイデアで解決したいと思います。

装置設計は様々な方法がありますが、弊社はその中でも、早くて安くて安全な装置の設計をご提案いたします。

資料ダウンロード

株式会社鈴木の特長やプレス加工技術を紹介した資料をダウンロードできます。