記事ランキング

-

【第1位】

【第1位】

コスト削減・安定品質を実現する 車載... -

【第2位】

【第2位】

プレス加工によるコスト改善をご提案。... -

【第3位】

【第3位】

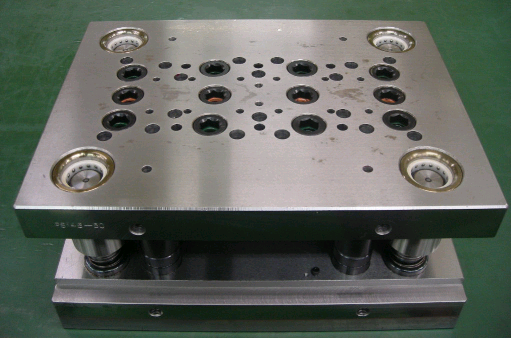

プレス金型を使った自動組立装置で組立... -

【第4位】

【第4位】

試作用母型のご案内

板厚0.18。接点部の曲げふくらみゼロのコネクタ開発

曲げ加工をする際に考慮しなくてはいけないことのひとつが、曲げ部分のふくらみです。

曲げ部分のふくらみは、形状の小型化と狭ピッチ化を求められる近年のコネクタ製品には大きな障害となります。

鈴木では従来の加工方法とは異なる、「断面形状を変化させる加工」で曲げ部分のふくらみをゼロに抑える技術を開発しました。皆様の課題解決にお役立てください。

背景

できるかぎり狭ピッチでコネクタをハウジングしたい

電化製品の多機能化に伴い、電子部品コネクタも狭ピッチで極数の多いものが要求されています。「コネクタを狭ピッチでハウジングしたい」というお客様の要望から生まれた鈴木の加工技術をご紹介します。

「狭ピッチでハウジング」するにはコンタクト形状をつくるための曲げ加工箇所に発生する「ふくらみ」を無くし、ハウジングの壁を出来る限り細くすることが必要となります。

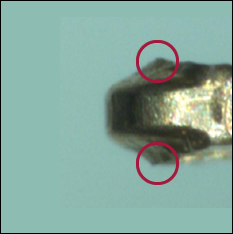

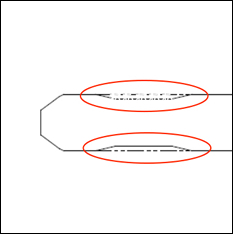

曲げふくらみの有り・無しの違い

曲げふくらみ有りの場合

ふくらみが有ると挿入部の抜き幅が必要になるので、ピッチが広くなってしまう

曲げふくらみが無い場合

ふくらみが無いことで、挿入部の抜き幅を少なく設定できるので、狭ピッチ化が可能になる

課題

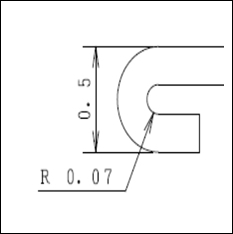

内R0.07の曲げ箇所に発生するコネクタのふくらみを無くす

今回のコネクタ部品に対するお客様の要望は「内R0.07の曲げ箇所に発生するふくらみを無くしたい」というものでした。

− ふくらみの原因

問題となる曲げ箇所のふくらみは、「曲げ内側の圧縮応力」によって生じていたものです。

一般的なプレス加工では抜きによる部分的な肉盗みを施すことで、規定内にふくらみを抑えることができましたが、曲げふくらみによる凸形状は回避することができませんでした。

− ふくらみを無くす加工技術

そこで、通常の抜きによる方法ではなく、曲げふくらみによる凸形状を無くすために鈴木独自のプレス加工技術を生み出しました。

加工図面

問題となる曲げ箇所のふくらみ

従来の抜きによる肉盗みのイメージ

《解決策》

断面形状を変化させる独自のプレス加工技術

これまでの一般的な抜きによる曲げ加工ではなく、「断面形状を変化させる加工」を施しプレスするアイデアを試み、無事にお客様の要望にお応えすることができました。

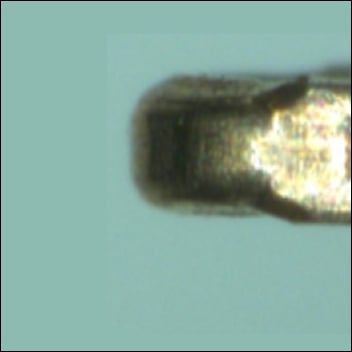

− 接点部曲げふくらみゼロ

凸形状の発生を抑え、「板厚0.18、抜き幅0.19の仕上り寸法条件」で接点部曲げふくらみゼロを実現することができました。

− 強度にも影響なし

肉盗みをしていないため、コンタクトに必要なバネ力や加工性に関わる強度にも影響を与えることがありません。

板厚0.18、抜き幅0.19の条件で曲げふくらみゼロを実現

「微細加工例」の資料ダウンロード

鈴木の微細加工例をPDF資料にまとめました。課題解決にご活用ください。

- 外径φ200μm、長さ800μmの圧着端子の順送プレス加工

- スリット幅20μm、リード幅80μmの順送プレス加工(送りピッチ0.1mm)

- 最小スルーホールφ0.3用のプレスフィットコネクタの順送プレス加工

- 微細穴連続抜きの順送プレス加工微細な円筒切削加工品(プローブバレル)のプレス化

- 径0.3mm、長さ2.5mmの円筒形状実現する微細深絞り加工

コネクタでこんなお悩みの方はご相談ください。

- 曲げ加工時のコネクタのふくらみを無くしたい

- コネクタ成形時にピッチ幅を狭くして、ハウジングしたい

担当者から

今回ご紹介した技術は、5年程前に海外のお客様の依頼を受けて開発した技術です。

今回ご紹介した技術は、5年程前に海外のお客様の依頼を受けて開発した技術です。

日本に滞在している5日間で完成コネクタサンプルを持ち帰りたいというプレッシャーの中での開発でしたが、これまでに培った精密金型と技術スタッフの力で解決することができました。

お客様の悩みや要望を叶えることはもちろんですが、大量生産やコスト削減など、コネクタの生産においては、プレスの利点を最大限に活かせるようなご提案もしております。コネクタ部品に限らず微細なプレス加工など、お困りのことがあればぜひご相談ください。

資料ダウンロード

株式会社鈴木の特長やプレス加工技術を紹介した資料をダウンロードできます。