記事ランキング

-

【第1位】

【第1位】

コスト削減・安定品質を実現する 車載... -

【第2位】

【第2位】

プレス加工によるコスト改善をご提案。... -

【第3位】

【第3位】

プレス金型を使った自動組立装置で組立... -

【第4位】

【第4位】

試作用母型のご案内

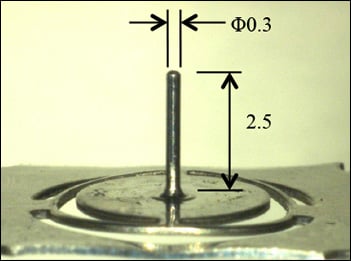

径0.3mm、長さ2.5mmの

円筒形状を実現する微細深絞り成形(ブロープピン)

板材からの丸め加工で成形していた微細な円筒形状を、深絞りの成形技術により開発しました。

さらなる技術開発で注射針や冷却フィンなどへの応用が考えられる技術をご紹介します。

《背景》従来の丸め加工後の溶接工程を省きたい

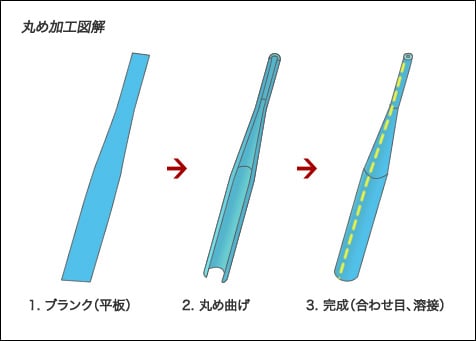

微細丸め加工では、一枚の金属板をプレス金型で丸めることにより円筒形状に成形することができます。

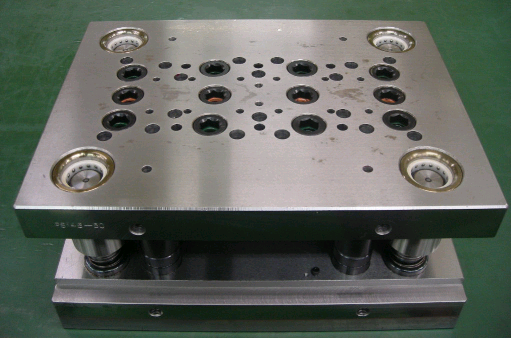

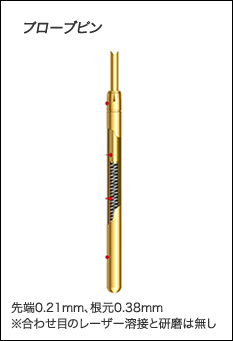

弊社ではプローブピン(電子基板のテスト用ソケット部品)として、プレス金型で高速量産しています。

しかし、注射針を目的とするような丸め加工の場合は、接合部を縫い合わせる溶接工程が必要となりコストもかかります。そこで、丸め加工では無く、絞り加工による円筒形状をつくることで、溶接工程を減らせるのではと考えました。

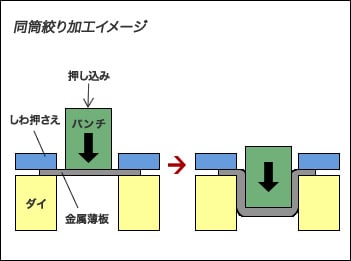

《課題》深絞り加工により微細な円筒形状を作る

丸め加工と違い深絞り加工の場合は、一枚の金属薄平板から円筒形状を作るため、丸め加工の後程に必要な溶接工程が削減できます。

絞り加工による円筒形状(径0.3mm、長さ2.5mm)

<深絞り加工による注射針製作イメージ>

1. ブランク

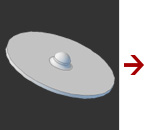

2. 予備絞り

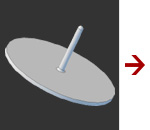

3. 先端完成

4. 根元絞り

5. 完成

また、注射針製造の丸め加工と同様に、根元と先端の異径パイプの製作が可能であり将来的にはフランジ抜け防止のために樹脂部品との一体成形を検討しています。これにより注射針を樹脂部品に挿入する組み立てコストも削減することが可能になります。また注射針以外には、円筒形状を並べた冷却フィンへの応用なども考えられています。

注射針イメージ

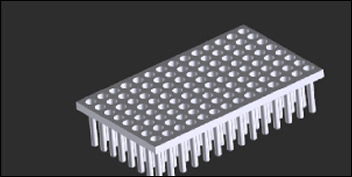

冷却フィンイメージ

微細な深絞り加工でお悩みの方はご相談ください。

- 微細な深絞り加工をお考えの方

担当者から

微細な絞り加工になるほど割れや破れなどの強度や、面粗度など様々な問題が現れます。

微細な絞り加工になるほど割れや破れなどの強度や、面粗度など様々な問題が現れます。

弊社のノウハウを生かし、さらなる微細化への挑戦を進めていきます。

資料ダウンロード

株式会社鈴木の特長やプレス加工技術を紹介した資料をダウンロードできます。