業界最大級のプレス保有台数

電子製品のインサート成形

電子製品のインサート成形とは

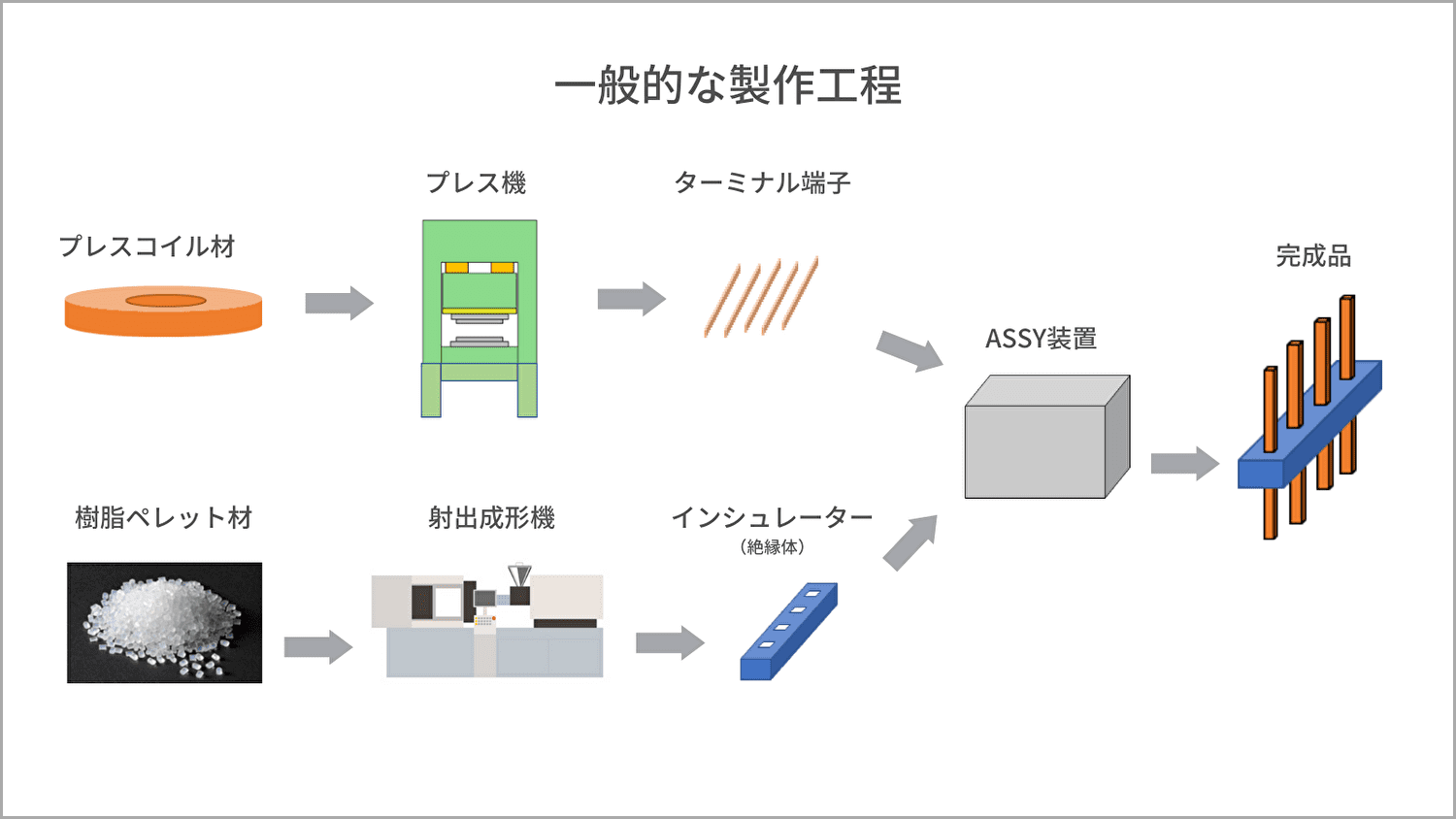

電子製品を構成する部品には「コンデンサー」や「固定抵抗」等のほかに、「導通体である金属部品」と「絶縁体である樹脂成形品」があります。

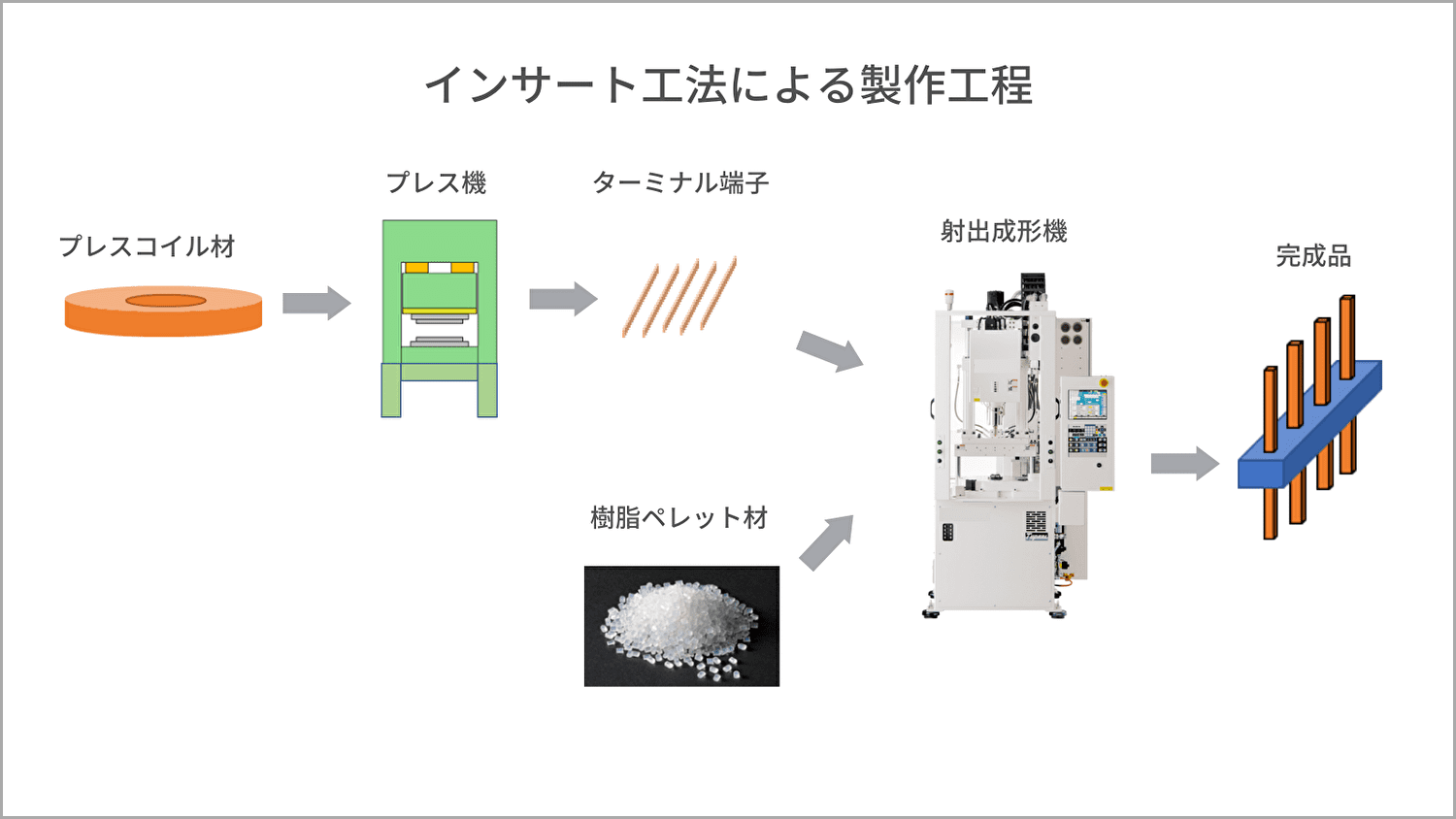

通常、金属と樹脂成形品は圧入などによって組み立てられます。インサート成形では、金属部品を樹脂成形金型内にセットして樹脂成形します。樹脂成形と組立を1工程で完了する工法です。

電子製品インサート成形のメリット

- 組立における部品点数の削減、工数の削減

- 金属部品と樹脂部品との寸法的安定性が高い(組立精度に左右されない)

- 金属部品と樹脂部品との境界隙間を最小にできる(隙間からの異物混入防止機能)

- 金属部品に特殊な処理を施せば、樹脂との密着性が高まり防水機能も付与できる

| 安心と信頼の一貫生産体制

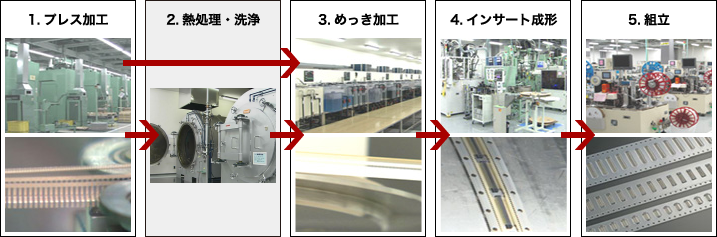

鈴木が生産する一貫生産品は「プレス加工」→「めっき加工」→「インサート成形」→「組立て」の各工程を全て同一工場内で「一貫生産」しています。

これらの製造工程はそれぞれの専門業者に委託することもできますが、プレス品も鍍金も生き物であることから、いつも同質の部品が供給される保証はありません。

実際に金属部品を樹脂成形品にインサートしてみて不具合が発生した場合、プレス品を調整するのかインサート側で調整するのかという綱引きが始まり管理マンに無駄な苦労を強いる結果となります。あるいは、最終工程が泣き寝入りするしかありません。

| 各プロが連携して問題を解決する「オール鈴木」

当社では製品に課題が生じた場合、直ちに品質保証部が中心となって分析します。

部品製造部、金型製造部、装置開発部門である生産システム製造部へフィードバックを行い、短期間で品質が改善されお客様に迷惑をかけることがありません。

これが、当社の強み「オール鈴木」です。 プレススタンピング、鍍金処理、インサート成形、組立装置それぞれの「プロ」が連携してチームで問題解決に当たり、最短で原因究明を行い、最適な解決方法を実施します。 お任せいただいて後悔はさせません。

| 保有するプレス台数は業界最大規模

鈴木では精密金型の技術を用い、高品質なコネクタコンタクト、各種電子部品を一貫生産で製造しています。保有するプレス台数は業界最大規模です。材料供給からスタンピング、巻き取り、個別梱包まで一貫した生産システムを構築しています。

・全てのラインに検査装置を構えて品質維持

全てのラインに検査装置を備え、厳しいチェックを行うことで、コネクタコンタクト、各種電子部品の品質を維持しています。

・プレス製品の付加価値を向上します

熱処理設備、めっき設備により、プレス製品の付加価値を高めています。

・多品種・少量生産・短納期に対応

モールド製品は多品種・少量生産、短納期に対応しています。

・時代ニーズに対応する技術

電子製品の「多ピン化」「ファインピッチ化」など、時代のニーズに対応する技術を金型からスタンピング、モールディングまでトータルにわたって供給しています。

| 生産性向上と安定品質を確保

インサート成形工程では自社製の成形型と高精度竪型成形機を用いて、コネクタコンタクト、各種電子部品などの各種精密部品を製造しています。前工程のプレス・めっき工程と相互に且つ迅速に情報交換できることで生産性の向上と安定的な品質を確保できます。

主要設備

| 単動竪型成形機(20トン・40トン) | 40台 |

| ロータリー竪型成形機(100トン) | 4台 |

| 主要樹脂 | 熱可塑性樹脂 (LCP、PBT、PPS、PA9T等) |

| 月産数量 | 100,000,000個 |

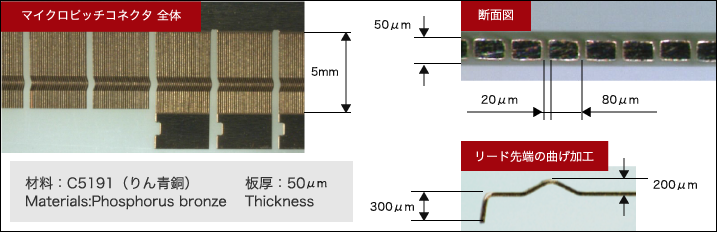

微小幅20μmのスリット打ち抜き加工と、リード先端の曲げ加工をマイクロピッチコネクタでのプレス加工で挑戦した事例です。正確で均等な打ち抜き加工により、断面をカットしても不要な接触や変形が発生しません。また、リード先端の曲げ加工もスリットを入れてから行なっていますが、正確な打ち抜きにより変形せず素直な曲げを実現しています。

・ポイント

- スリット幅20μm、リード幅80μmの順送プレス加工(送りピッチ0.1mm)

- 正確な抜き打ちで、リード先端を曲げても変形しない

- 超微細金型のため工具を独自開発

- 先端径20μm以下の砥石

- 長さ0.15mm、幅0.02mmのパンチ

- 親指サイズの精密バイス

- 金型と材料一体型の送り装置(送り精度±01μm、移動範囲150mm)

- 従来の加工方法に疑問を持たれている

- インサート成形を検討している

- 複合プレス金型を検討している

- コスト改善を検討している

お問い合わせフォーム

部品製造の「手間」を一貫して請け負うことでコストと品質の改善に貢献します。

ぜひお気軽にご相談ください。

株式会社 鈴木

〒382-8588 長野県須坂市大字小河原2150番地1

TEL026-251-2633(代) FAX026-251-2601