社員インタビュー 金型製造部編①

品質保証

プレス加工

これまで様々な記事でお伝えしてきたように株式会社鈴木の魅力は、高品質な量産を支える精密な金型にあります。

今回はそうした当社の金型づくりを牽引する金型設計の第一人者にインタビューを行い、株式会社鈴木の金型が高精度を実現できる理由に迫ります。

目次

【金型製造部技術二課 I.Mさん】

Q1. 現在どのような業務を担当していますか。

順送プレス金型の設計を中心に、生産技術に関する業務にも携わっています。

設計だけで完結する業務ではないため、製造現場と連携しながら、日々業務を行っています。

Q2. 設計の面白さについて教えてください。

設計の面白さは、客先を含む関係者と問題点を共有し、解決に向けて一体となって取り組んでいく点にあります。要求仕様や制約条件をすり合わせながら最適な設計を検討し、トライした際に狙い通りの品質・精度で形になったときに、大きなやりがいを感じます。

Q3. これまでの業務を振り返って、印象に残っている経験を教えてください。

中国に3年間出向していたときのことが一番印象に残っています。

当社では中国の中山と香港に関連会社がありますが、現地のスタッフと一緒に仕事を進めていく中で、文化や言葉の違いを乗り越えながら協力し合って、ひとつの目標に向かって取り組んだ経験は非常に貴重でした。

Q4. 金型の設計で、特に難しいと感じる点はどこですか。

一番難しいのは、想定していた不具合に対して対策を打っても、思ったような効果が得られないときです。理論上はうまくいくはずでも、実際には理論と異なる結果になる場合もあります。そこが設計の奥深さでもありますが、悩ましい点だと感じています。

Q5. 成形不良・プレス不良を未然に防ぐために、設計段階で行っている対策はありますか。

設計の初期段階で必ずDR(デザインレビュー)を実施しています。過去に類似した金型で発生した不具合や、その再に講じた改善策を、金型製造に携わるメンバー全員で共有し、そこで得た知見を新しい設計に活かしています。

Q6. 許容差設定・形状決定・逃がし・勾配などについて、品質起点で意識しているポイントは何ですか。

設計を進める前にお客様とWEB会議や対面で打ち合わせを行い、求められる品質を正確に把握することです。その内容をもとに、DRでの検討結果も踏まえながら、許容公差や形状などの設計条件を整理し、必要に応じて客先へ提案を行っています。

Q7. 対応が難しい複雑形状・高精度案件には、どのようにアプローチしていますか。

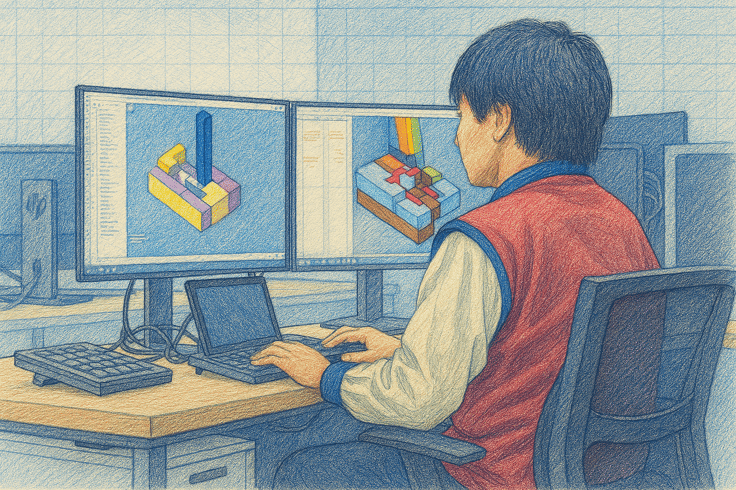

難易度が高い案件では、まず解析ソフトを用いてシミュレーションを行います。

成形性や成立性を事前に確認し、問題が生じそうな箇所をあらかじめ洗い出すことで、試作回数の削減や設計の効率化につなげています。

Q8. 材料特性(SUS、銅合金、など)に応じて、設計で工夫している点は?

材料ごとに特有のクセがあるため、工程数や抜き・曲げ時の荷重を考慮して設計しています。材料に過度な負荷がかからないよう工程構成やパーツ形状を見直し、材料特性を踏まえた判断を行っています。また、こうした判断を行うためにも、素材の特性をしっかり理解しておくことが重要だと考えています。

今回の記事はここまでです。

次回はI.Mさんに、弊社の金型設計部門の強みや将来の展望について、

より深くインタビューしていきます。

.jpg?width=365&name=_A1I6346_2400-sRGB%20(1).jpg)