複雑な金属部品の製造でお困りですか?MIM(金属粉末射出成形)が解決します

試作開発

従来の加工方法では作るのが難しい複雑な形の金属部品でお悩みではありませんか?

小さくて軽く、しかも精密な部品が求められる現代において、MIM(金属粉末射出成形)

という新しい技術が注目されています。

目次

MIM(金属粉末射出成形)とは?

金属でありながらプラスチックのように自由な形が作れる技術

MIM(Metal Injection Molding:金属粉末射出成形)は細かい金属の粉とプラスチックを混ぜた材料を使って、まずプラスチックのように複雑な形を作り、その後プラスチック部分を取り除いて金属だけの部品にする技術です。

こんな課題をお持ちではありませんか?

複雑形状

穴がたくさん開いた複雑な形の金属部品を作りたい

軽量化・小型化

とても小さくて軽い金属部品が欲しい

高精度

0.1mm以下の精度が求められる精密部品を大量に作りたい

コスト削減

加工費用を抑えながら高品質な部品を作りたい

MIMはこれらの課題をまとめて解決できる画期的な技術です。

MIMの作り方

4つのステップで金属部品ができるまで

30

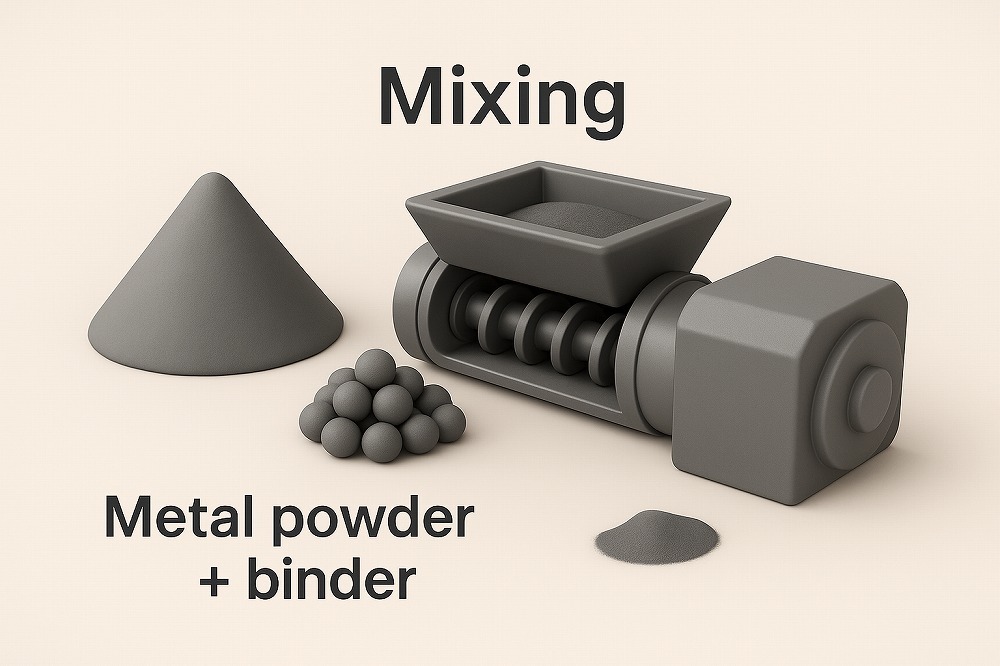

①材料を混ぜる(混練)

細かい金属粉末とプラスチック(バインダー)を均等に混ぜ合わせます。この段階では、まだ柔らかい粘土のような状態です。

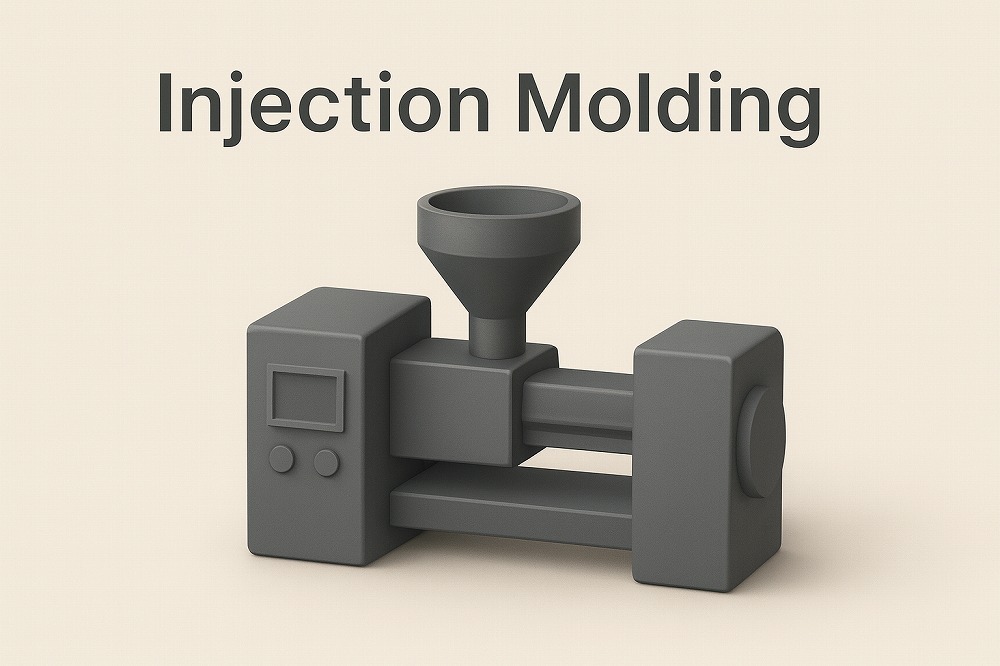

②形を作る(射出成型)

プラスチック成型機を使って、混ぜた材料を金型に注入し、欲しい形の部品を作ります。この時点では、まだプラスチックと金属が混じった状態です。

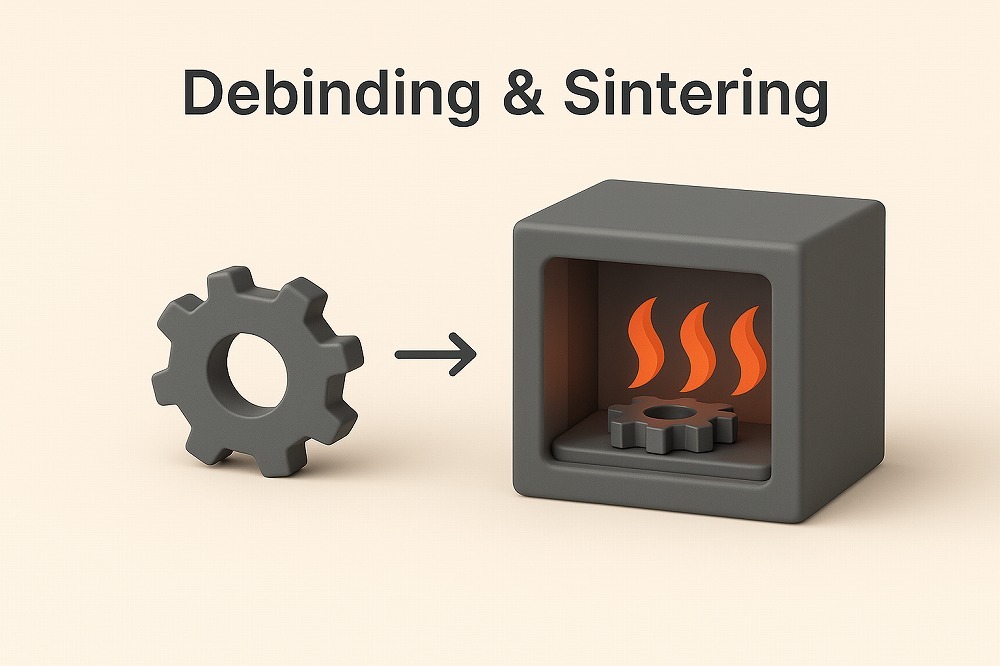

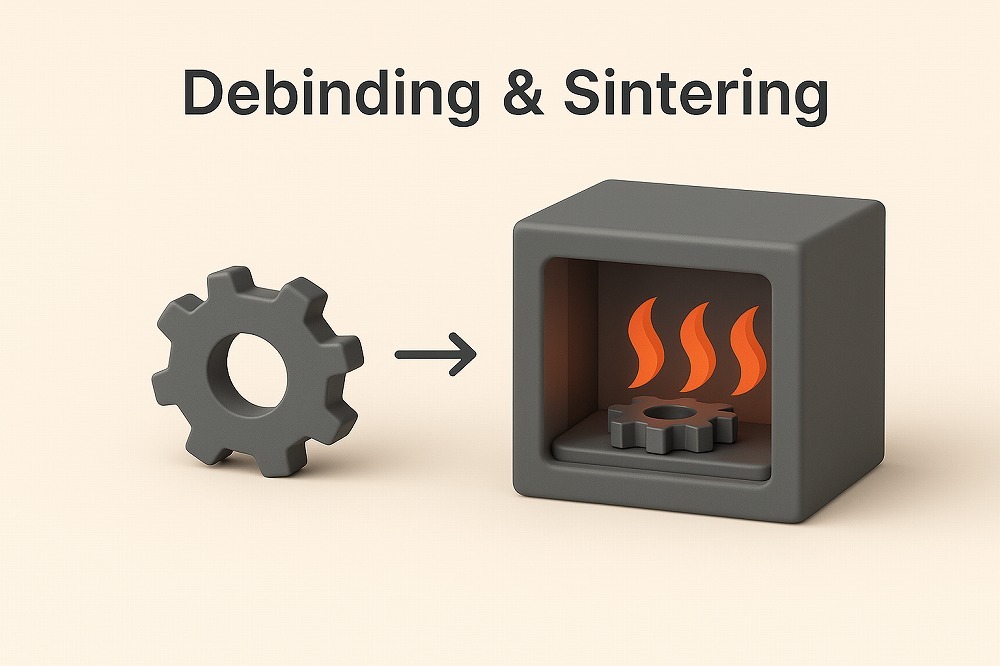

③プラスチックを取り除く(脱脂)

プラスチック部分だけを溶かして取り除きます。すると、金属粉末だけで形を保った部品になります。

④金属を固める(焼結)

高温で加熱して金属粉末同士をくっつけ、しっかりとした金属部品にします。この時、部品は少し小さくなります(約10-15%縮みます)。

MIMだからできること

従来の加工法を超える5つの特長

複雑形状にも対応可能

今まで不可能だった形状が実現可能に

- 薄い壁:0.5mm以下の薄肉部も成形可能

- 複雑な内部構造:内側に穴や溝がある構造

- 組み合わせ形状:複数の部品を組み合わせる必要がある形も一体成形

- 細かい模様:表面に細かい模様や文字も表現可能

高い精度で仕上がる

厳しい精度要求にも対応

- 寸法のばらつきを±0.5%以内に抑制

- 滑らかで美しい表面仕上げ

- 金属材料本来の高い強度を確保(溶製材の95%以上の強度)

軽くて小さな部品が得意

スペースが限られた用途に最適

- 中空構造を持つ軽量な部品も製造可能

- いくつかの部品を一つにまとめて小型化

- 必要な部分だけに材料を配置

大量生産でコストが下がる

たくさん作るほどお得に

- 削ったり磨いたりする後加工がほとんど不要

- 一度にたくさんの部品を作れる

- 自動化しやすく人件費も削減

いろいろな金属に対応

用途に合わせた材料選択が可能

- ステンレス:錆びにくく衛生的

- 鉄鋼材料:強度が必要な部品に

- チタン:軽くて強い、医療用途にも

MIMが活躍している分野

自動車関連

- エンジン内部の精密部品

- 小型の歯車類

- センサー類のケース

電子機器・スマートフォン

- 充電端子や接続部品

- 電子回路を守るカバー類

- 放熱用の部品

医療機器

- 手術で使う器具

- 歯科治療用の器具

- 体に埋め込むインプラント

時計・精密機器

- 時計の内部部品(歯車など)

- カメラの精密部品

- 測定機器の部品

MIMの注意点

大きな部品は苦手

MIMは小さな部品(50g以下)が得意です。大きな部品を作る場合は、分けて作って後で組み合わせる必要があります。

最初の費用がかかる

金型が必要なので、少量生産では従来の加工方法の方が安くなる場合があります。

材料の制限

すべての金属がMIMで使えるわけではありません。粉末にできて、焼結できる材料に限られます。

まとめ:MIMで製造の可能性が広がる

MIMは複雑な形・高精度・軽量化という現代の製造業の要求を同時に満たす革新的な技術です。特に下記のような部品には従来の加工方法よりも大きなメリットがあります。

MIM(金属粉末射出成形)で作るメリットがある部品

- 複雑な形で、従来の加工では作りにくい部品

- 高い精度が求められる部品

- 年間数万個以上作る部品

- 軽くて小さな部品

従来の「こんな形は作れない」という常識を覆し、新しい製品開発の可能性を大きく広げる技術がMIMです。複雑な金属部品の製造でお困りの方は、ぜひMIMの活用をご検討ください。

.jpg?width=365&name=_A1I6346_2400-sRGB%20(1).jpg)