電子部品製造工程におけるプレス金型の重要性

電子部品製造におけるプレス加工の位置づけ

現代の自動車や電子機器に不可欠な電子部品。その製造には極めて精緻かつ安定した品質のプレス加工技術が求められます。また、それぞれ製品ごとに異なる材料・形状・機能特性を持ちます。

代表的な製品例

- コネクタ端子(信号・電力を伝達)

- リードフレーム(半導体素子の支持・配線)

- バスバー(高電流配線部材)

- モーターコア部品(EV・HEVモーターの心臓部)

- シールドケース(電磁波ノイズ対策)

これら電子部品に共通する要求仕様は「精密な寸法精度」「高速かつ大量の安定生産」「信頼性と耐久性」 の3点です。

たとえばコネクタ端子であれば「±5μm以内の寸法管理」「分速数百ストロークでの加工」「10万回以上の着脱サイクル耐久性」といった水準が求められます。

極めてシビアに設計された製品の量産を実現するため、プレス金型の設計および製造が重要な役割を担っています。

電子部品製造プロセスの流れ

電子部品向けプレス加工は次のようなプロセスを経て行われます。

1. 材料選定と材料準備

電子部品には下記などが使用されます。

- 銅合金(C1020、C194など)

- アルミ合金(A1050など)

- ステンレス(SUS304、SUS430)

- 低膨張合金(インバー)

これらは特性(導電性、耐食性、磁性、加工性)に大きな違いがあり、金型設計時から素材特性を考慮した最適化が必須です。

2. 金型設計・製作

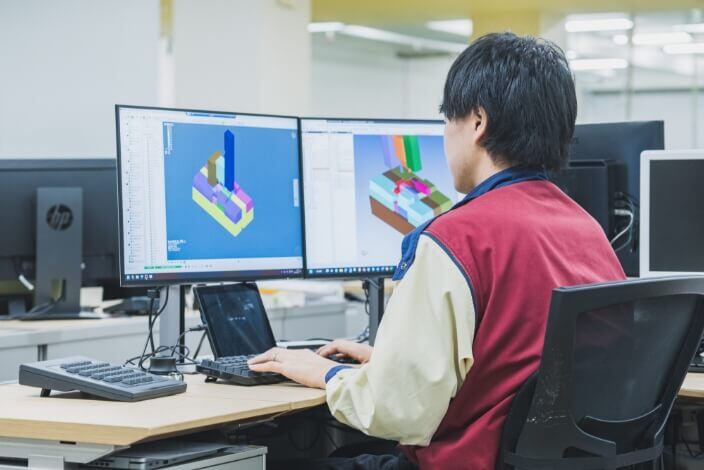

部品仕様に応じて金型方式を選定し、3D CAD設計・シミュレーションを行います。

- 単発型(一工程での加工用)

- 順送型(絞り+曲げ+抜きを一型で加工)

- 複合型(複数製品を同時に加工、型内組み立て)

- トランスファー(単発型と順送型の組み合わせ)

特に順送型(プログレ型)では「送りピッチの最適化」「安定生産に必要な工程設計」「量産性を考慮した曲げ順序・抜き順序の工夫」を精密に設計する必要があります。これらが実現して安定生産を可能とします。

3. プレス加工

サーボプレスや高速プレスを用いて、1分間に数百~数千個以上の連続加工を行います。

この工程では下記がリアルタイムで管理されます。

- 製品寸法精度

- クラック、バリ、反りの抑制

- 適切な材料供給

金型設計時の配慮が不十分だと、たとえ最初は良品でも量産が進むにつれ品質問題が発生してしまいます。

4. 後工程(めっき・溶接・組立)

加工後の製品には下記が施されることもあります。

- 金・銀・錫などのめっき処理

- 超音波溶接・レーザー溶接

- 精密アセンブリ

プレス加工時に、めっき密着性や組立適性まで見越した加工・金型設計がされていなければ、後工程不良につながります。

なぜ金型設計が重要なのか?

電子部品の製造では量産時に発生するごく微細なズレや変化が即座に製品不良、歩留まり低下、コスト上昇へと直結します。ここで金型設計が果たすべき役割は単なる「形状づくり」ではありません。

金型設計が担うミッション

- 材料変形挙動を読み切る(伸び、圧縮、ひずみをコントロール)

- 加工応力を最適配分する(打ち抜き刃・曲げパンチにかかる力を最小化)

- 摩耗・劣化を見越して設計する(金型寿命とメンテナンス性を考慮)

- 生産性と歩留まりの両立を図る(無駄打ち・バリ・クラックゼロ設計)

これらの要素を初期の金型設計段階にどれだけ考慮できるかが量産ラインの生産性を左右します。

大量生産における金型の役割(生産性向上・コスト改善)

1. プレス工程の最適化によるSPM(Shots Per Minute)

金型設計段階で下記などの工夫を盛り込むことで、 プレス機一台あたりの生産スピードを高めることが可能です。

- 曲げ・抜き・絞りなど各加工工程の最適化

- 送りピッチを短縮化(材料送り量を減らす)

- 金型ストロークを最小限化(ワンストロークを最短に)

上記に取り組むことで、同じ設備でも「生産数アップ」「ライン数の削減」「人員・電力・保守コストの削減」といったメリットが実現します。

2. 材料歩留まり向上による原材料コスト削減

電子部品の製造では 材料費が製品コストの50%以上を占めることも珍しくありません。

- スクラップ率を極限まで下げるレイアウト

- 狭小ピッチ加工による材料有効活用

金型設計時に上記を徹底することで、1製品あたりの材料消費量を大幅に削減できます。

スクラップ率を5%改善できれば単純計算でも材料コストが年間数千万円規模で圧縮できるケースもあります。

3. 金型寿命延長による保守・再製作コスト圧縮

電子部品の大量生産では金型の摩耗・劣化による「定期メンテナンス工数」「パーツ交換費用」「金型更新投資」が大きなコスト要因になります。

- 最適な応力分散設計

- 高硬度・耐摩耗材料の選定

- メンテナンス容易性設計

鈴木では上記を徹底し、金型寿命を延ばす取り組みを行っています。これにより「生産停止リスクの低減」「金型コスト/年あたり負担の低減」が図られ、トータルコストを改善し、競争力の向上に貢献します。

株式会社鈴木の強み

鈴木は電子部品の超精密・微細プレス加工において国内トップクラスの実績を誇ります。

私たちは単なる「プレス加工会社」ではありません。精密なプレス金型の設計・製造から、後工程の自動組み立て設備の製造を含めた生産システム全体の構築まで一貫して対応できる体制を持っています。

金型設計・製造の圧倒的ノウハウ

鈴木の強み(1)超精密・微細金型製造技術

- ミクロンオーダーの寸法制御

- 長期安定生産を見据えた耐久設計

- 高難度形状・微細加工への対応力

鈴木の金型製造について詳しくはこちらをご覧ください。 金型製造

鈴木の強み(2)量産を見据えた製品開発力

- 開発段階から生産性を考慮した金型形状を提案

- 後工程の作りやすさを考慮した提案と設計

- 省人化・自動化を実現する生産技術力

鈴木の製品開発について詳しくはこちらをご覧ください。 技術開発

鈴木の強み(3)品質保証

- 豊富な経験に裏打ちされたFMEAを実施(故障モードの影響を事前に解析)

- 最先端の検査機器による全数保証体制

- IATF16949取得工場による信頼の品質

鈴木の品質保証について詳しくはこちらをご覧ください。 品質保証

まとめ

難しい部品こそ鈴木にご相談ください

電子部品のプレス加工は、単に製品設計をするだけでは成功しません。開発初期から金型設計にこだわることが、量産品質・コスト・納期すべてを左右します。

鈴木は電子部品の複雑かつ高度な要求仕様に対して「設計」「金型」「生産技術」の三位一体体制で応えます。

「難しい部品だからこそ、鈴木に相談したい」

そんなご相談にお応えするパートナーとしてぜひ鈴木をご活用ください。

目次

.jpg?width=365&name=_A1I6346_2400-sRGB%20(1).jpg)