プレス金型製造の全工程をご紹介

精密さと技術力が生み出す高品質金型。

目次

1.ヒアリング工程 ― すべてはお客様の声から始まる

金型製造の第一歩は、お客様との綿密なヒアリングです。

製造したい製品の形状、材質、生産数量、求められる精度、納期など、さまざまな条件をお伺いします。

この段階で得られた情報が、その後の設計や加工の方向性を決定づけるため、経験豊富な担当者が丁寧にコミュニケーションを取ります。

お客様の課題や要望を正確に把握することで、最適な金型仕様を提案できるのです。

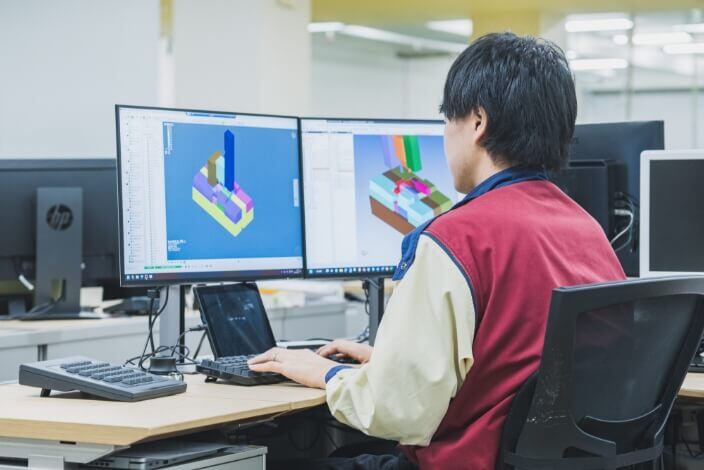

2.金型設計・CAD工程 ― 精密な設計図が品質を決める

ヒアリングで得た情報をもとに、専門の設計者がCAD(コンピュータ支援設計)システムを使って金型の詳細設計を行います。

製品形状だけでなく、工程順序、材料の送りピッチ、抜きクリアランス、曲げ角度など、プレス金型として機能するためのあらゆる要素を考慮しながら、製品狙いデータを作成します。

設計段階での検証により、事前に問題点を洗い出し、最適な金型構造を追求します。この精密な設計データが、後の加工工程の基準となります。

3.鋼材の調達工程 ― 用途に応じた最適な材料選び

金型の性能を左右する重要な要素のひとつが、使用する鋼材の品質です。

金型には高い強度と耐摩耗性、靭性が求められるため、用途や加工条件に応じて最適な鋼材を選定します。

一般的にはSKS-3やSKD11などの合金工具鋼が使用されますが、製品の特性や生産量によっては、より高性能な超硬合金を採用することもあります。

信頼できるサプライヤーから高品質な鋼材を調達することで、金型の長寿命化と安定した製品品質を実現しています。

4.加工工程 ― 多彩な技術と加工機で金型を形作る

金型製造の中核となるのが加工工程です。

当工場では

- マシニングセンタ

- ワイヤー放電加工

- 形彫り放電加工

- 平面研削

- プロファイル研削

5.組立工程 ― 部品を一体化させる職人技

加工された各部品を、設計図に基づいて正確に組み立てていきます。

ダイセット、パンチ、ダイ、ストリッパー、ガイドピンなど、数十から数百にも及ぶ部品を、適切な位置に配置し固定します。

わずかなズレも製品不良につながるため、熟練した作業者が慎重に作業を進めます。組立精度が金型の性能を大きく左右するため、この工程には高度な技術と経験が求められます。

6.トライ・調整工程 ― 実機での性能確認と精度の追求

組み立てた金型を実際にプレス機に取り付けて試打ちを行います。設計通りの製品が得られるか、寸法精度は満足できるか、バリや割れなどの不具合はないかを確認します。

トライの結果をもとに、パンチとダイのクリアランス調整、曲げ角度調整、ガイドの摺動性確認など、金型の細かな調整を行います。

測定器による数値確認に基づいて条件を微調整し、理想的な製品が安定して得られるまで作業を繰り返します。

この工程を経ることで、量産時のトラブルを未然に防ぎ、お客様に自信を持って金型を提供できるのです。

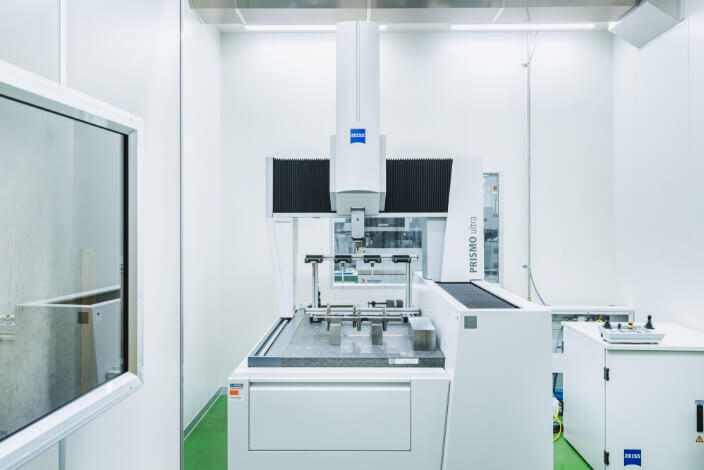

7.検査工程 ― 品質保証の最終関門

トライで合格した金型は、最終検査工程へと進みます。

三次元測定機やマイクロメーター、測定顕微鏡などの精密測定器を使用して、製品の各部寸法が図面通りであるかを確認します。また、外観検査で傷や汚れ、バリ、打痕がないかもチェックします。

すべての検査項目をクリアした金型だけが、出荷の許可を得ることができます。この厳格な検査体制により、お客様に高品質な金型をお届けしています。

8.出荷工程 ― お客様のもとへ確実に

検査に合格した金型は、当社の量産工場、またはお客様の指定する納期と場所に確実に配送されます。

納品時には取扱説明書も添付し、金型を長く安心してお使いいただけるようサポートしています。

まとめ ― 一貫した品質管理が生み出す信頼性

ヒアリングから出荷まで、プレス金型の製造には多くの工程と高度な技術が必要です。

当工場では、それぞれの工程で専門性を持った技術者が連携し、一貫した品質管理のもとで金型を製造しています。

最新の設備と熟練の技、そしてお客様への真摯な姿勢が、高精度で長寿命な金型を生み出す原動力となっています。

プレス金型のことなら、ぜひ当工場にお任せください。お客様のものづくりを、確かな技術でサポートいたします。

.jpg?width=365&name=_A1I6346_2400-sRGB%20(1).jpg)