記事ランキング

-

【第1位】

【第1位】

コスト削減・安定品質を実現する 車載... -

【第2位】

【第2位】

プレス加工によるコスト改善をご提案。... -

【第3位】

【第3位】

プレス金型を使った自動組立装置で組立...

コスト改善

卓越した金型技術・量産技術により、既存の加工方法からプレス加工への置き換えを可能にしています。複数部品の組立、加工を金型1面で完結させる「複合プレス技術」や「一体成形」も得意とし、様々な部品加工においてコスト改善を実現しています。

プレス加工への工法転換によるコスト改善

プレス加工の魅力のひとつに短時間で大量の製品を安定した品質で生産できることにあります。加工条件次第では、既存の加工方法からプレスへと工法転換することでコスト削減が可能になります。

エッチング加工品のコスト改善

微細穴抜き加工はプレス加工の他に、エッチングやレーザー、放電、ドリルによる加工方法が考えられますが、加工条件により加工費は変わります。プレスの強みと、鈴木のノウハウを活かして、コスト改善に効くベストな提案をいたします。

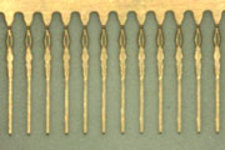

微細プレス加工への挑戦

微細プレス加工への挑戦

切削加工品のコスト改善

切削加工で成形していた微細な円筒形状をプレスの深絞り加工で実現しています。板材からプレスで成形するので切削加工に比べコスト改善することができます。

径0.3mm、長さ2.5mmの

径0.3mm、長さ2.5mmの円筒形状を実現する微細深絞り成形への挑戦

接合加工のコスト改善

複数部品を接合する複合部品は、パーツごとに製造工程が必要になり、コストが高くなります。増肉加工による一体成形に工法転換することで、接合コストの改善を実現します。

低コストで信頼性の高い部品を、増肉加工による一体成形で生産

低コストで信頼性の高い部品を、増肉加工による一体成形で生産

組立のコスト改善

部品製造の自動化やインサート成形部品のニーズの高まりからプレスの金型内で部品組立を行う「複合プレス加工」が注目されています。複数部品を金型1面で組立、加工するため、製造工程数やイニシャルコストを削減し、コスト改善を実現する画期的な手法です。

プレス金型を使った自動組立装置で組立コストを低減。卓越した金型技術で部品加工から組立まで1つの金型で実現する。

プレス金型を使った自動組立装置で組立コストを低減。卓越した金型技術で部品加工から組立まで1つの金型で実現する。

車載用端子のコスト改善

バネ性を持たせた端子をプリント配線板のスルーホールに圧入し、電気的接続と機械的保持の機能を持たせることがプレスフィットコネクタは、はんだレスで鉛フリー。はんだ付け工程が不要となりコスト改善を実現します。

コスト削減・安定品質を実現する

コスト削減・安定品質を実現する車載用プレスフィット端子

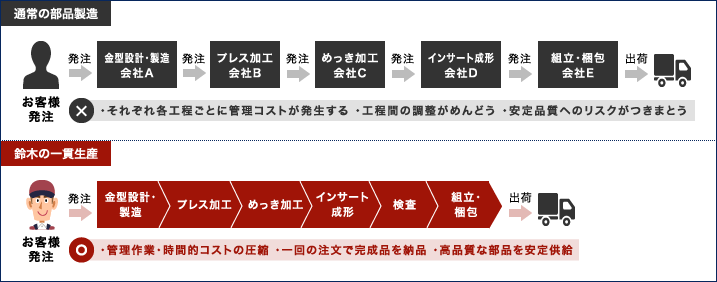

一貫生産によるコスト改善

鈴木は金型設計・製造からプレス加工、検査・納品まで一貫して行う体制を確立しています。そのため、工程管理コストや物流の時間的コストを圧縮することができます。また、工程間の問題点なども素早くフィードバックして改善できるので、スピーディーで無駄のない生産をすることでコスト改善を実現しています。一貫生産をすることで高品質な部品の安定供給にも役立っています。

高品質・低コスト・迅速対応

高品質・低コスト・迅速対応一貫生産体制の魅力

コスト改善のソリューション事例紹介

資料ダウンロード

株式会社鈴木の特長やプレス加工技術を紹介した資料をダウンロードできます。