環境基本方針、取り組み

環境基本方針

当社は、地球環境の保全が人類共通の最重要課題の一つであることを認識し、当社の企業活動と環境及び生物多様性保全との共存の実現に向け環境活動を推進する。環境活動を通じてSDGs(持続可能な開発目標)の達成に向け、積極的に貢献する。

- 当社製品の開発・生産・販売・サービス活動が環境に与える影響を調査・評価し、環境目標、改善計画書を策定し実施することにより、継続的な改善と環境保護に努める。

- 環境関連の法規制・条例・製品含有化学物質に関する法規制、及び当社が同意するその他の要求事項を順守し、技術的、経済的に可能な範囲において環境保護活動に努める。

- 当社の事業活動として、以下の活動を重点取組活動として推進する。

- ① 業務の効率化、無駄の削減、資源の有効利用による省エネルギーの推進

- ② 産業廃棄物の削減、分別によるリデュース、リユース、リサイクルの推進

- ③ 環境に配慮した製品及びサービスの提供

- 環境方針の理解と環境保護への意識向上のため、全従業員に環境教育を実施する。

- 環境方針は、当社のために働く全ての人に周知するとともに、社外の一般の人々が入手可能なようにする。

SUZUKIの環境への取組みをご紹介いたします

SUZUKIは環境への取組みとして脱炭素、省資源活動を推進し、事業活動における業務効率化活動に加え、様々な対策を実施しております。

【脱炭素への取り組み】

これまでの取組みにより、累計6000t(推定値)のCO2を削減。2022年度のCO2排出量は2019年度と比べて850t削減されました。

<再生可能エネルギーの活用>

① 太陽光発電

日滝原工場と医療組立工場に売電用太陽パネルを設置。CO2換算で年間60t 分の発電能力を有します。

コンプレッサ置場の西日除けのキャノピーを利用した太陽光パネル(日滝原工場)

100kW太陽光パネル(医療組立工場)

② 風力発電

日滝原工場に風力発電機を設置。併設された太陽光パネルと併せて20[kWh/日]が鉛蓄電池に蓄電され、夜間外灯に使用されます。年間CO2削減量は過去実績で3tです。

風力&太陽光発電機(日滝原工場) 外灯

<省エネルギー設備の導入>

① 節電型照明

LED照明へ切替を順次行っております。LEDは少ない電力で従来の照明と同等の明るさ実現できます。また、長寿命(白熱電球の約20倍以上・蛍光灯の約3倍以上)であるため、製造、販売によって排出されるCO2の削減も期待できます。

蛍光灯からLEDへの切替(日滝原工場) 照度500[lx]のLED(須坂インター工場)

廊下、トイレ等の共用部分に設置する照明器具は、人感センサー、明るさセンサー等により制御、省エネに役立っています。

人感センサー(須坂インター工場、日滝原工場)

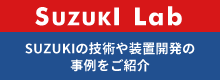

② トップランナー変圧器

トップランナー変圧器2014は基準負荷率(500kVA 以下 40%、500kVA 超過 50%)で、現在多く使用されている旧JIS変圧器(JIS:1999 年)に対し、エネルギー消費効率が約40%~50%改善されることから極めて大きな省エネが期待できます。

トップランナー変圧器2014 認証マーク(日滝原工場)

③ エネセイバ

夜間や長期休暇など、変圧器未使用時の待機電力(無負荷損)をエネセイバによって削減します。変圧器500kVAの無負荷損が487Wとなり、夜間6時間待機電力をなくすと、一台あたり1067[kWh/年]、CO2排出量0.479[t/年]が削減されます。

エネセイバ(須坂インター工場)

④ 空気調和機(エアハンドリングユニットAHU)

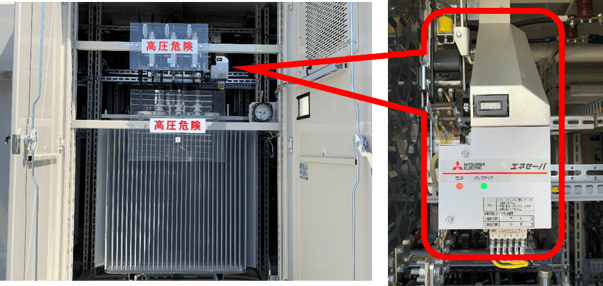

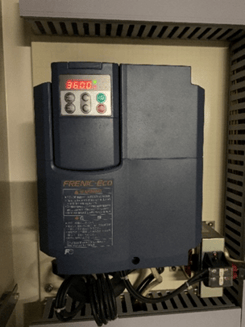

AHUの風量制御方法をダンパ(調節弁)制御からインバータ制御へ切替を実施しました。ダンパで風量を制御する方法は、モータを常に定格速度で運転するため、風量を下げても消費電力は大きく下がりません。インバータで回転数を下げて風量を制御すると、大幅な省エネルギー効果を得ることができます。例えば回転数を60%に制御すると、電力量がダンパ比で67%削減されます。

AHUの風量制御方法をダンパ(調節弁)制御からインバータ制御へ切替を実施しました。ダンパで風量を制御する方法は、モータを常に定格速度で運転するため、風量を下げても消費電力は大きく下がりません。インバータで回転数を下げて風量を制御すると、大幅な省エネルギー効果を得ることができます。例えば回転数を60%に制御すると、電力量がダンパ比で67%削減されます。

インバータ(日滝原工場) 商用周波数60Hzの60%、36Hzで インバータ制御のモータ(本社工場)

運転している(本社工場)

⑤ 熱源機

高効率チラーへの更新を実施。更新後(2022年度)のCO2排出量が年間700t、更新前(2019年度)比46%削減されました。

高効率チラー(日滝原工場)

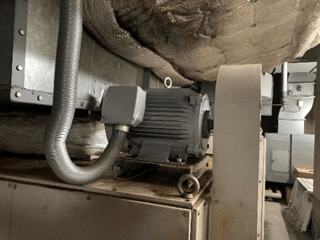

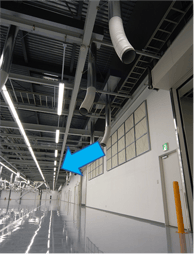

⑥ ルーフファン、サーキュレーターファン、スイングファン

天井付近に溜まるプレスエリア機械からの廃熱をルーフファンによって排熱。温度センサーにてインバータ制御して夏/冬それぞれ効率的な省エネ運転を行います。

屋上に設置されたルーフファン(日滝原工場)

スイングファン、サーキュレーターファンによって室内の空気を撹拌、バラツキを抑えます。室温を均一にすることで冷暖房の強弱がなくなり、節電に寄与します。

スイングファン(須坂インター工場) サーキュレーターファン(日滝原工場)

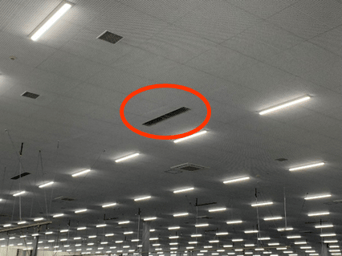

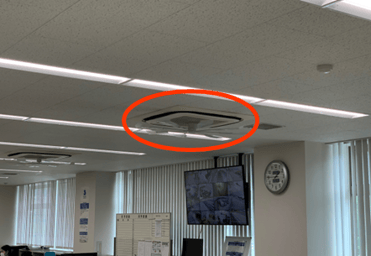

⑦ 全熱交換器

一般的な換気は調和された室内の空気を外へ捨ててしまうため、エネルギーロスが大きいです。全熱交換器により、換気の際に捨てられてしまう室内の暖かさや涼しさを再利用しながら換気します。約5~8割の熱エネルギーを回収でき、夏期・冬期の冷暖房負荷を低減します。

全熱交換器(須坂インター工場)

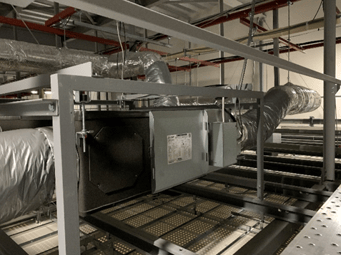

⑧ クールチューブ

日滝原工場の床下の一部をピット構造とすることでクールチューブを形成し、通年の温度変化の少ない地熱を利用した外気を取り入れることにより、熱負荷を低減させています。

外気の取り込み ピット構造の地下(クールチューブを形成) クールチューブを通った外気

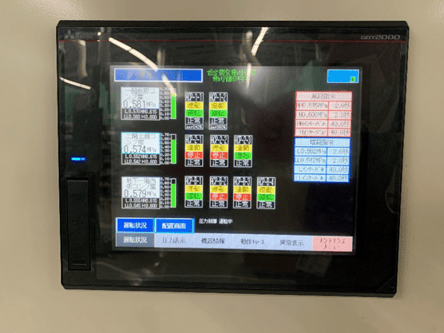

⑨ コンプレッサ

日滝原工場では9台あるコンプレッサを台数制御にて制御しています。必要風量(負荷率)に応じて運転台数が必要最低限に制限され、コンプレッサの不要な動作をなくします。

台数制御盤(日滝原工場)

【省資源への取組み】

<雨水の再利用>

日滝原工場では屋根面積の1/4、約4,000㎡の範囲の雨水を集めて地下の雨水貯水槽に貯水し、トイレの洗浄水や外構樹木への散水用に利用しています。2022年実績で年間水使用量の2割、2000t が節約されました。